一、新能源汽车中使用的特种塑料零件

如今塑料在汽车中的使用越来越多,大约20%的汽车零部件都是塑料的,这主要有几个原因:

1. 重量减轻:特种工程塑料PEEK、PPS注塑件的重量比金属部件轻50%,整车减重后,意味着能耗更小,对发动机和制动器的长久使用寿命也得到延长。

2. 成本节约:汽车上常用的到的比金属更具价格优势。

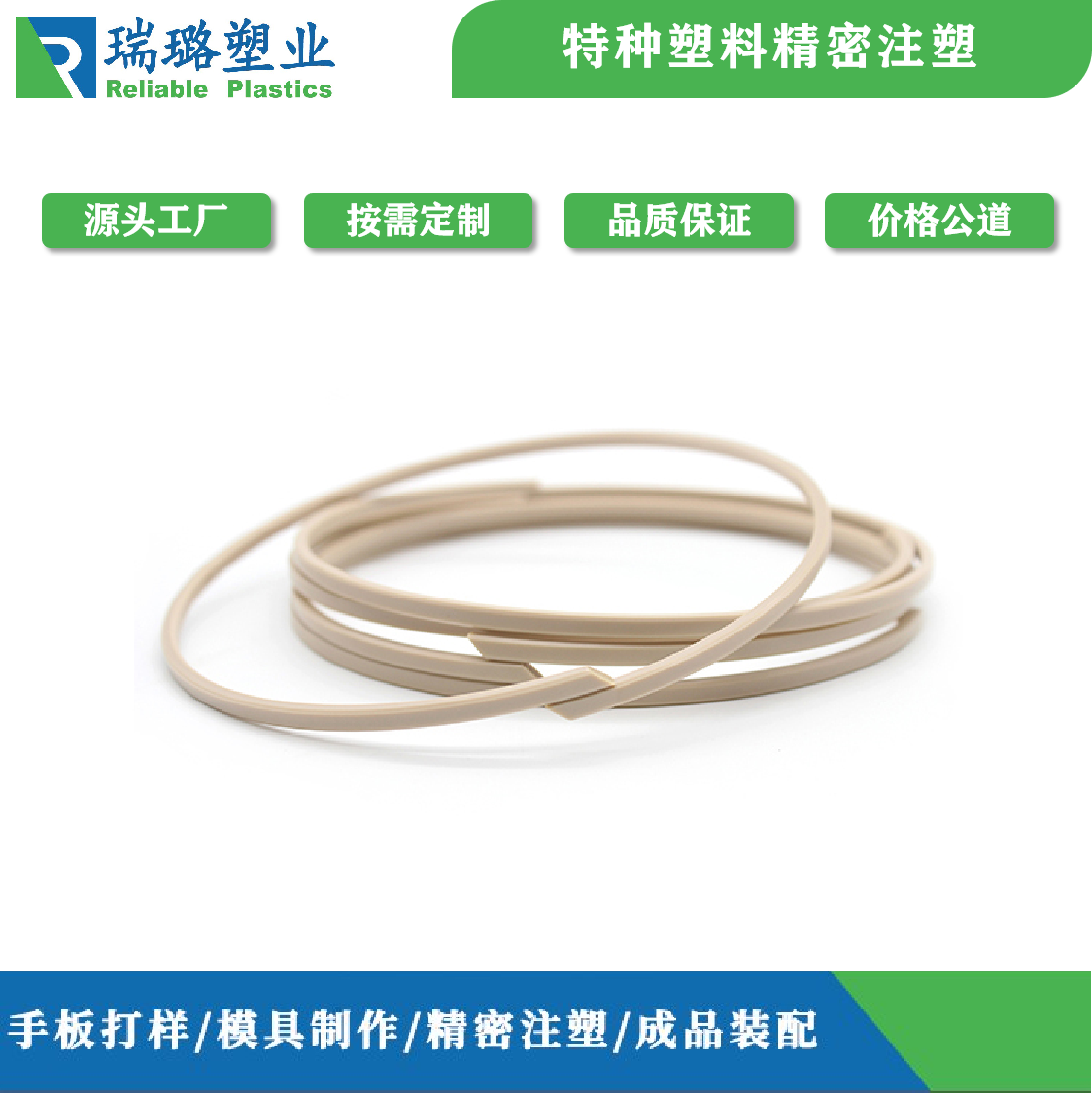

3. 设计灵活性:特种工程塑料精密注塑加工成型可以快速的将难以用金属制成的复杂构件生产出来,目前常用的有PPS连接器、pps电机壳体、pps密封圈、PPS电池盖板正负极绝缘垫片、PEEK密封环、PEEK齿轮等等。

4. 耐用性:特种工程塑料注塑加工成型的零件比金属更能抵抗损坏、磨损和腐蚀。

二、注塑成型为汽车制造商提供了许多优势

1.高精度、精密公差和高质量表面处理。

2.多种塑料和表面处理选项,满足不同需求。

3.几乎相同、可重复的零件。•快速、低成本的原型制作。•非常划算的大规模生产。

集成配色,无需涂漆。

5. 对模具的初始投资通过高效、低成本生产高质量零件而获得回报。尽管模具前期价格昂贵,但随着时间的推移,大批量生产会降低每个零件的成本。

三、注塑汽车零部件加工制造中使用的各种注塑成型技术

1.热塑性塑料成型:快速、低成本、大批量生产许多不同的零件。使用聚丙烯、尼龙和ABS等塑料。

2.弹性体模塑:用于需要减振的柔性减震部件。使用橡胶和硅胶。

3.热固性模塑:用于精密、尺寸精确的零件。使用环氧树脂和聚酯等在成型过程中硬化的塑料。

这些技术为制造经济实惠、耐用且高性能的塑料部件提供了一种理想的工艺,以满足任何汽车应用的需求。通过利用这三种方法,汽车制造商在如何使用塑料设计、开发和制造车辆方面具有极大的灵活性。注塑成型将继续推动汽车效率、质量、技术和成本的进步。

四、注塑成型在汽车制造中的应用

注塑成型为汽车行业生产各种塑料件和零件。这些可以大致分为三个主要领域:车辆外部零件、内部部件和发动机罩下零件。

能源汽车引擎部位和悬挂系统主要依靠于PEEK油泵齿轮、平衡齿轮,自带润滑,不需要添加任何助润剂,且PEEK齿轮在保证灵活前提下与金属相比减重高达70%,转动惯量降低80%提升相应能力,噪音减少50%。摩擦系数低,耐磨损,使用寿命长,可承受汽车用油腐蚀。

PPS注塑零件在新能源汽车三电系统中有广泛的应用,它具有优秀的电气绝缘性能、抗化学腐蚀性和高温稳定性,适用于各种三电系统的组件。电机中可用于制造连接器、线圈骨架、速度传感器、电机壳体等。

总结

成型以其多功能性和耐用性彻底改变了新能源汽车行业。汽车制造商发现,在许多汽车应用中,特种工程塑料是金属的优越替代品。特种塑料零件寿命更长,成本更低。

瑞璐塑业专注于通过注塑成型制造高质量的汽车注塑零部件。我们处理从原型到开模、精密注塑的整个制造过程。我们的研发团队可以帮助您设计和开发特种汽车零部件,以满足您的需求。

上一篇:没有了